Основные узлы токарно-винторезного станка

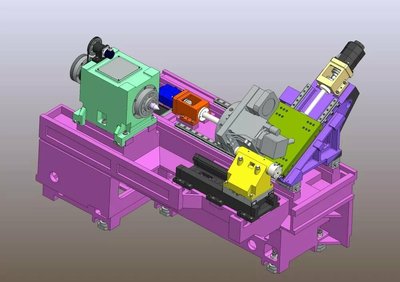

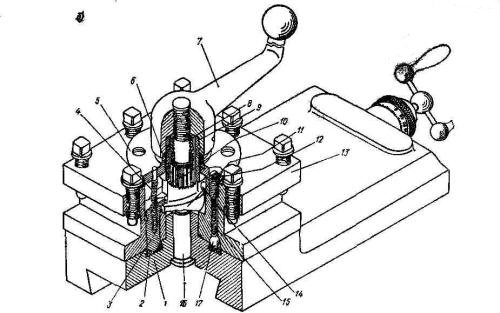

Механизм переключения фрикционной муфты. Многодисковые фрикционые муфты включения прямого и обратного вращения шпинделя (рис. 24) управляются рукоятками 19 и 17 (34 и 26см. на рис.22).Рукояткой 19 пользуются при настройке станка, например токарного станка, а во время работы используют рукоятку 17, которая всегда перемещается вместе с фартуком вдоль валика 18 (на рис. он расположен ниже ходового валика 25). Этот валик по всей длине имеет шпоночный паз d и связан с рукояткой 17 скользящей шпонкой. При повороте рукоятки 17 в направлении стрелок А и В поворачивается валик 18, а вместе с ним и рукоятка 19. Последняя через тягу 16, коромысло 15 и валик 12 вращает зубчатое колесо II, находящееся в зацеплении с рейкой 10.

Рис.24. Механизм переключения фрикционной муфты (а) и фрикционные диски (б).

На левом конце рейки 10 закреплена вилка 9, которая своим кольцевым сектором входит в выточку муфты 23. Перемещение муфты 23 вдоль полого вала 7 вызывает небольшой поворот собачки 24, которая, входя нижним выступом b в поперечный паз тяги 8, заставляет последнюю перемещаться на небольшую величину вдоль своей оси. Тяга 8 с помощью сквозного штифта 4 связана с муфтой 25, благодаря чему последняя также получает небольшие перемещения вдоль оси валика 7. При перемещении муфты 25 влево включается фрикцион прямого вращения шпинделя, при перемещении муфты 25 вправо — фрикцион обратного вращения шпинделя.

Фрикционы состоят из дисков 2 с наружными выступами, которыми они входят в пазы а ступиц зубчатых колес 1 и 6, и дисков 26 с внутренними выступами, которыми они связаны со шлицами полого вала 7. При сжатии дисков муфтой 25 между ними возникают силы трения, которые и обеспечивают передачу крутящего момента от вала 7 к зубчатым колесам 1 или 6. Для регулировки силы сжатия дисков как при сборке, так и по мере их износа предусмотрены резьбовые кольца 3 и 5.

Для быстрой остановки станка служит установленный на валике III ленточный тормоз. Включение тормоза связано с переключением фрикционов. В нейтральном положении фрикционов рейка 10 выступом с нажимает на конец двуплечевого рычага 20, который затягивает ленту 22 на тормозном барабане 21 и останавливает привод станка. При включении одного из фрикционов выступ рейки 10 сходит с конца рычага 20 и последний освобождает ленточный тормоз.

На станке предусмотрено реле времени для автоматического отключения электродвигателя от сети при работе станка на холостом ходу в течение более чем 3—8 мин. Для этой цели на валике 12 установлен кулачок 14, который при нейтральном положении фрикционов, т. е. при работе станка на холостом ходу, включает реле 13, заранее настроенное на определенное (в пределах 3—8 мин) время. По истечении этого времени реле отключает цепь питания электродвигателя. При включенных фрикционах кулачок 14 отходит в сторону и реле времени блокируется.

.jpg)

Рис.26(а) Суппорт.

Рис.26(б) Резцедержка.

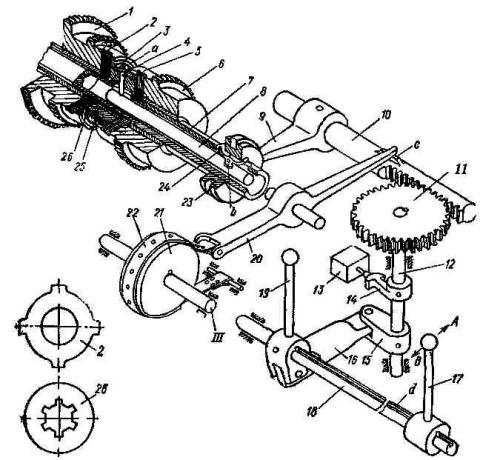

Шпиндель. На рис. 25, а показано устройство узла шпинделя. Передняя конусная шейка шпинделя вращается в специальном регулируемом двухрядном роликовом подшипнике 6, а задняя — в двух радиально-упорных шариковых подшипниках 8, которые воспринимают осевую нагрузку на шпиндель.

Для выбора люфта в шпинделе (что можно делать только под наблюдением квалифицированного токаря или мастера) регулируется передний подшипник.

Для этого необходимо ослабить стопорный винт 1, с помощью гайки 7 подтянуть внутреннее кольцо подшипника 6, а затем опять закрепить винт 1.

Осевой люфт выбирается с наружной стороны гайкой 9. После выбора зазоров гайку следует повернуть еще на 18—20°, создавая тем самым необходимый натяг.

Фланец 4 патрона центрируется на конусном пояске А шпинделя. К фланцу Б шпинделя он притягивается с помощью винтов 5, проходящих сквозь фасонные отверстия шайбы 3, и закрепляется четырьмя гайками 2.

На рис. 25, б показаны присоединительные размеры переднего конца шпинделя.

Суппорт. Суппорт станка (рис. 26, а) состоит из каретки 1, перемещающейся по направляющим станины 17, поперечных 9 и верхних 6 салазок, поворотной части 8. При вращении винта 12 рукояткой 10 или от привода поперечные салазки вместе с гайкой 13 скользят по направляющим каретки (на рисунке их не видно). Точное перемещение салазок и резца определяется с помощью лимба 11. Для устранения мертвого хода винта поперечных салазок при износе гайки последняя выполнена из двух половин 13 и 15, между которыми установлен клин 14. Подтягивая клин при помощи винта 16 кверху, можно раздвинуть обе половины гаек и выбрать зазор. Верхние салазки перемещаются по направляющим поворотной части, смонтированной в круговой направляющей поперечных салазок. Это позволяет устанавливать верхние салазки вместе с резцедержателем 5 при отпущенных гайках 7 под углом к оси станка от —65° до +90° при обтачивании конических поверхностей. Задний резцедержатель 2 используется для проточки канавок и для других работ, выполняемых с поперечной подачей, но может быть и снят.

Закрепленный на откидном кронштейне 3 щиток 4 используется для защиты токаря от разлетающейся стружки.

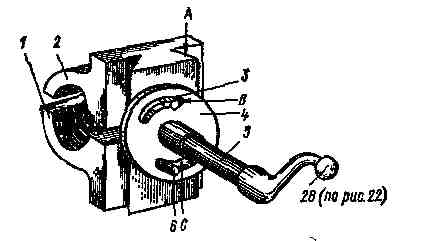

Резцедержатель. На центрирующем буртике верхней части суппорта 1 (рис. 26, б) установлена четырехсторонняя головка 13. С одной стороны головки размещен конический фиксатор 5 с пружиной 4, а с другой стороны — шариковый фиксатор 17 с пружиной 15 и резьбовой пробкой 12.

Сверху к головке 13 двумя болтами привинчен фланец 5. Внутри головки на центральном пальце 16 расположен кулачок 11 с торцовыми зубьями и храповая муфта 10, которая прижимается к торцу кулачка пружиной 8. Храповая муфта 10 может свободно скользить по шлицам втулки 9, запрессованной в рукоятку 7.

Освобождение головки, ее поворот, фиксация и закрепление производятся одной рукояткой 7. В начале поворота против часовой стрелки рукоятка 7, перемещаясь по резьбе вверх, освобождает головку. Вместе с рукояткой поворачивается кулачок 11, который связан с ней зубьями храповика 10. Как только головка будет освобождена, скос кулачка 11 действуя на лапку фиксатора 3, приподнимает фиксатор и кулачок 11, упираясь стенкой выреза в штифт 14, поворачивает головку. При этом шарик 17 отжимается вверх. В конце поворота шариковый фиксатор заскакивает в очередное гнездо, осуществляя предварительную фиксацию головки.

При обратном повороте рукоятки 7 кулачок 11 освобождает фиксатор 3, который, западая В гнездо 2, окончательно фиксирует головку. Кулачок 11, упираясь стенкой выреза в штифт 14, останавливается. При дальнейшем повороте рукоятки 7 скошенные торцовые зубья кулачка 11 отжимают вверх храповик 10. В конце поворота рукоятка 7 закрепляет головку.

Подгонкой шайбы 6 по толщине обеспечивают удобное положение рукоятки 7 при зажиме.

Разъемная гайка. Продольная подача суппорта от ходового винта получается при включении разъемной гайки, управляемой рукояткой 28 {рис, 22). Эта гайка (рис. 27) состоит из двух половинок — нижней 1 и верхней 2. Обе половинки своими выступами А могут двигаться вверх и вниз в направляющих, имеющихся на задней стороне фартука. Если половинки гайки сдвинуты и они охватывают ходовой винт (нижнее положение рукоятки 28 — рис. 22) — подача суппорта, заимствуемая от винта, включена. Если половинки гайки раздвинуты (верхнее положение рукоятки), то подача от винта выключена.

Указанные перемещения половинок гайки осуществляются следующим образом. На валик 5 (рис. 27), на котором закреплена рукоятка для управления гайкой, насажен диск 4. В этом диске имеются два эксцентричных паза В и С, в которые входят штифты 3 и 6, ввернутые в половинки гайки. При повороте рукоятки по часовой стрелке штифт 6 с нижней половинкой гайки поднимаются, а штифт 3 с верхней половинкой опускаются, что и требуется для включения гайки. При повороте рукоятки против часовой стрелки проис ходит выключение гайки.

Задняя бабка. Устройство ее показано на рис. 28, а. В продольном отверстии корпуса 1 установлена пиноль 4 с закрепленным в ней на конусе центром 2. Перемещение пиноли и выталкивание центра при его съеме осуществляется винтом 5 с помощью установленного на нем маховичка 6. В требуемом для работы положении пиноль зак репляется рукояткой 3.

Рис.28. Задняя бабка (а) и устройство для ее перемещения (б).

Корпус задней бабки с промежуточной плитой 8 перемещается по направляющим станины вручную и фиксируется в рабочем положении поворотом рукоятки 7, вследствие чего тяга 9 воздействует на рычаг 10, который поджимается к станине станка (на рисунке не показана). Гайкой 12 (изменением рабочей длины винта 13) можно отрегулировать силу зажима. Окончательный зажим осуществляется гайкой 14, воздействующей через болт 15 на планку 11, также поджимаемую к станине станка. На плите 8 закреплена замковая планка 16. В нее может вводиться (поперечным смещением суппорта) аналогичная планка 18 (рис. ) каретки 17, в результате чего при сверлении отверстий и других переходах задней бабке можно сообщать механическую продольную подачу.

Обгонная муфта (рис. 29) состоит из ведущей обоймы 3, соединенной с двухвенцовым колесом 56 (рис. 23), и ведомого диска 1 (рис. 29), в вырезах которого расположены шарики 2. При враще -нии обоймы шарики заклиниваются в вырезах и вращение от обоймы передается на диск, а следовательно, и на вал XV (см. рис. 23). При вращении ходового вала XVII от электродвигателя ускоренного хода диск с валом XV вращается быстрее обоймы, шарики отжимаются в углубления вырезов, вследствие чего обойма, а с ней вместе блок шестерни 56—56 (рис. 23) вращения не получают.

если есть вопросы ? позвоните по телефону 8 800 500 55 42 или 8 812 448 13 14, пишите info@dvt-spb.ru мы обязательно вам поможем!

- 27.08.2020Просмотров: 4191

При токарной обработке наибольшее значение имеет поперечная шероховатость, характеризуемая формой и размерами винтовых выступов, образующих неровности. Высота таких неровностей зависит от очень многих факторов, участвующих в процессе резания и действующих в разных случаях различно, и поэтому не может, быть определена расчетом, а находится лишь опытным путем. При обтачивании более вязких металлов, например малоуглеродистых сталей, высота неровностей получается большей, чем при обработке хрупких металлов, например чугуна. При обработке хрупких металлов (при стружке надлома) на обработанной поверхности получаются иногда очень заметные углубления, образующие продольную шероховатость.

- 04.09.2020Просмотров: 3975

Промышленные станки – оборудование для обработки металла, дерева, ткани, стекла, полимеров, камня.

Устройства могут отличаться не только функционалом и видом выполняемых работ, но и качеством, долговечностью, способностью к длительной непрерывной работе. Станки предназначены для работы в мастерских или на небольшом предприятии.

- 01.09.2020Просмотров: 2497

Токарный станок позволяет обрабатывать металлические заготовки острым резцом путем вращения.

Но как быть, если заготовка очень большая и тяжелая? Ведь под ее массой шпиндель, на который она будет устанавливаться, непременно изогнется и будет изгибаться до тех пор, пока станок полностью не разрушится.